|

|

|

|

|

|

Новости - Отрасли ТЭК

Разработки Ростеха помогают прогнозировать неисправности промышленного оборудования задолго до их возникновения15.05.25 04:35

В условиях цифровизации промышленности российские предприятия остро нуждаются в современных решениях для диагностики оборудования. В прошлом году компания «РТ-Техприемка» предложила свой ответ на этот вызов — интеллектуальный прогностический комплекс оборудования. В условиях цифровизации промышленности российские предприятия остро нуждаются в современных решениях для диагностики оборудования. В прошлом году компания «РТ-Техприемка» предложила свой ответ на этот вызов — интеллектуальный прогностический комплекс оборудования.

Новый комплекс способен в режиме реального времени анализировать состояние техники и прогнозировать возможные неисправности задолго до их возникновения, открывая путь к проактивному обслуживанию и снижению издержек.

Что такое предиктивная диагностика

От качественной работы оборудования зависит жизнь предприятия. Его преждевременный износ приводит к поломкам и простоям, лишним затратам, а также может угрожать здоровью работников. Предиктивная диагностика представляет собой комплекс мероприятий, которые позволяют заблаговременно обнаружить, какие неисправности могут возникнуть в работе техники.

По сравнению с плановым обслуживанием, которое предполагает замену деталей после определенного срока, предиктивная диагностика позволяет выявить реальное состояние каждой детали и провести работы на основании этой информации. Такой подход помогает предприятиям предотвращать простои и продлевать срок службы оборудования, более рационально подходить к расходам и повышать качество продукции.

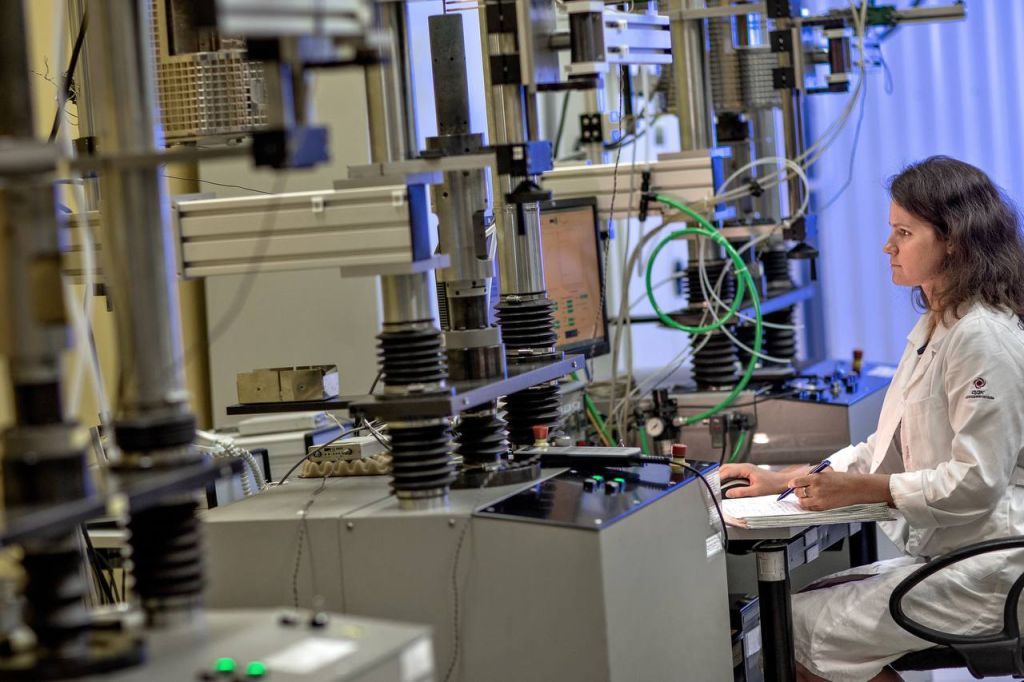

Фото: Объединенная двигателестроительная корпорация

Классические методы диагностики включают в себя дефектоскопию, вибрационный и термоанализ, оптические методы, мониторинг частичных разрядов и т. д. Современные технологии, например машинное зрение и искусственный интеллект, позволяют проводить диагностику оборудования более комплексно и эффективно. Специальные инструменты для мониторинга — камеры, датчики и прочие измерительные приборы — собирают информацию о состоянии устройства. Аналитические системы обрабатывают эту информацию, сверяются с базой данных и прогнозируют возможные неисправности. Иногда используются цифровые двойники, с помощью которых можно проверить, как то или иное оборудование поведет себя при определенных нагрузках.

Предиктивная диагностика позволяет эффективно анализировать состояние оборудования на предприятиях разного назначения: в тяжелой промышленности, машиностроении, электроэнергетике и т. д. Благодаря постепенной цифровой модернизации все больше отечественных производств могут внедрять в диагностику самые современные технологии.

Диагностические разработки Ростеха

Предприятия Ростеха проектируют системы, которые позволяют использовать как классические, так и новейшие методы диагностики оборудования. Так, в 2022 году специалисты НПП «Рубин» холдинга «Росэл» спроектировали программно-аппаратный комплекс «Вибротекс», с помощью которого можно проводить мониторинг и защиту оборудования, которое испытывает высокие вибрационные нагрузки. Он подходит для насосного, вентиляционного, конвейерного и прочего промышленного оборудования.

Система рекомендована к оснащению стендового оборудования для испытания авиационных двигателей, а также для защиты и мониторинга газоперекачивающих агрегатов и позволяет импортозаместить такие зарубежные комплексы, как PRUFTECHNIK (Германия), SPM Instrument, Bently Nevada (General Electric) и промышленное программное обеспечение Vibro-Meter (Швейцария), Condmaster®Nova (SPM Instrument) и System One (GE).

Интеллектуальные датчики комплекса «Вибротекс» измеряют параметры абсолютной вибрации, например виброускорение и виброскорость. Система дополнительно рассчитывает те параметры, которые невозможно измерить, и сравнивает данные, полученные в результате измерений и вычислений, с пороговыми значениями, а также проводит интеллектуальную диагностику. Испытания подтвердили высокую точность работы комплекса, погрешность составила не более 2%, что точнее ведущих зарубежных аналогов, например системы Bently Nevada (GE) или системы SM1281 (Siemens). Оборудование, используемое в системе «Вибротекс», внесено в единый государственный реестр средств измерений РФ.

Фото: НПП «Рубин»

Все чаще в диагностике используется машинное зрение. Эту технологию предприятия Ростеха активно применяют для контроля качества материалов и продукции. Например, специалисты ОАК объединили машинное зрение с искусственным интеллектом, чтобы выявлять дефекты на производстве газотурбинных двигателей, а «РТ-Техприемка» с помощью него ведет мониторинг качества стали. Однако и в предиктивной диагностике возможности этой технологии велики.

Машинное зрение работает по принципу захвата, обработки изображения и его последующей конвертации в цифровые данные. Чтобы получить изображение, используют специальные камеры и фоточувствительные приборы. Алгоритмы анализируют полученную информацию, и затем система действует в рамках заданной функции: выдает результаты диагностики, сигнализирует о неисправности или отклонении от нормы и т. д.

Предприятия холдинга «Росэл» создают камеры и устройства для технической диагностики оборудования. Например, ЦНИИ «Электрон» производит фоточувствительные приборы для промышленных камер. Они позволяют вести наблюдение в зонах ограниченного доступа, фиксировать источники излучения, на расстоянии определять размер и толщину. Один из приборов «Электрона» — инфракрасная камера, с помощью которой можно зафиксировать утечку метана на газопроводе. Специальная оптика фиксирует инфракрасное излучение, поглощенное газом, и затем преобразует его в изображение, на котором видны зоны повышенного содержания метана. Корпус камеры герметичен, она спроектирована так, что может работать даже в условиях плохой видимости, и при этом обнаруживает утечку на расстоянии.

Контролировать работу оборудования на металлургических предприятиях помогает термостойкая тепловизионная система, разработанная НИИ телевидения. В состав системы входит камера и тепловизор. Камера способна работать при температуре до 1800 °С. Оборудование может определять среднее значение и разницу температур на различных участках. Использование системы помогает предотвратить перегрев оборудования, его поломку и износ.

В рамках цифровизации промышленности большую роль играет автоматизация процессов по сбору и анализу показателей того, насколько эффективно работает оборудование. Предприятия Ростеха внедряют автоматизированные решения, которые позволяют ускорить процесс модернизации производства и улучшить мониторинг работы оборудования. Одним из таких предприятий стал Загорский оптико-механический завод (ЗОМЗ) холдинга «Швабе», который в 2023 году подключил 16 станков к автоматизированной системе мониторинга. Специальное оборудование и программное обеспечение собирают и анализируют информацию о времени простоя оборудования, его мощности и производительности по 12 показателям. По итогам специалисты ЗОМЗ получают необходимые данные для обслуживания оборудования и настройки процессов.

В том же году «Росэл» представил программную платформу «Цифровое производство», которая позволяет создавать цифровые двойники производств и производственных процессов. В рамках платформы работают несколько подсистем. Одна из них — «Мониторинг и диспетчеризация» — собирает информацию с датчиков, встроенных в технологическое и инженерное оборудование, и помогает контролировать его работу в режиме реального времени. Разработана данная подсистема специалистами НПП «Исток» им. Шокина. Другие подсистемы, «Технология» и «Планирование производства», ответственны за создание технической документации и процессов, а также формирование планов производства. Разработка призвана ускорить цифровую трансформацию российских предприятий.

Автоматизированный прогностический комплекс ПКО

Компания «РТ-Техприемка» в составе Госкорпорации Ростех создает инновационные решения для оптимизации деятельности российских промышленных предприятий. Будучи Центром компетенций системы управления качеством, роботизации и автоматизации Госкорпорации Ростех, компания разрабатывает проекты по контролю качества, инструменты для анализа, планирования и повышения эффективности работ, а также проводит сертификацию систем менеджмента.

В 2024 году «РТ-Техприемка» разработала автоматизированный прогностический комплекс оборудования (ПКО), новое слово в интеллектуальной диагностике, позволяющий осуществлять предиктивное управление ресурсом оборудования и промышленных изделий. Его можно применять в любой отрасли промышленности. Это уникальная российская разработка, которая помогает с точностью до 99% спрогнозировать оставшийся срок службы техники.

Комплекс включает в себя мониторинговую, информационную и интеллектуальную системы. Мониторинговая система состоит из прецизионных датчиков, которые размещаются на оборудовании для контроля его движущихся частей. Их преимущество — использование импульсно-волновой технологии собственной разработки, которая позволяет фиксировать микродефекты задолго до критических изменений. Интеллектуальная система комплекса содержит элементы искусственного интеллекта и электронную базу данных с информацией о различных видах отказов оборудования. Информационная система формирует отчет о результатах диагностики с рекомендациями по обслуживанию оборудования, в то время как вспомогательный модуль автоматически рассылает регламентные предписания персоналу для превентивного устранения негативных тенденций.

Принципиальное отличие предиктивных комплексов ПКО от традиционных методов (виброметрия, термография) — способность определять дефекты на этапе первичных энергетических дисбалансов, когда вибрационные и температурные параметры еще находятся в пределах нормы.

Фото: «РТ-Техприемка»

Интеграция прогностического комплекса ПКО с оборудованием и промышленными изделиями обеспечивает интеллектуальное управление ресурсом — регулирование режимов эксплуатации и точечный ремонт/замену только необходимых частей за счет прецизионного контроля микродефектов в режиме реального времени, предотвращая необратимую потерю ресурса и аварии.

Владлен Шорин, генеральный директор «РТ-Техприемки», отмечает, что 85% отказов оборудования происходит из-за преждевременного износа деталей. Это требует от предприятий их неоднократной замены. ПКО, разработанный компанией, позволяет отслеживать отклонения от необходимых параметров эксплуатации оборудования и выявлять неисправности на ранних стадиях. Благодаря этому предприятия могут более рационально подходить к использованию и проверке оборудования и тем самым снижать затраты на техобслуживание. Расход материально-технических ресурсов может сократиться до 40%, а срок службы оборудования продлиться до 50%.

«РТ-Техприемка» активно внедряет современные технологии в развитие промышленных предприятий России. Среди них — искусственный интеллект и решения на основе больших языковых моделей (LLM). Компания планирует разрабатывать предложения на основе ИИ-технологий, которые позволят повысить доступность данных, улучшить контроль качества и подготовки отчетности.

Источник: пресс-служба госкорпорации Ростех

|

|

|

О проекте

Размещение рекламы на портале

Баннеры и логотипы "Energyland.info" |

|